Za rewolucją w biurach projektantów samochodów Formuły 1 stoją trzy litery: CFD (Computer Fluid Dynamics, czyli symulacja dynamiki przepływu). Za pomocą tej magicznej formuły inżynierowie mogą testować aerodynamikę poszczególnych elementów samochodu bez konieczności ich budowania. To oszczędza czas i pieniądze.

Nie ma cienia wątpliwości: CFD na zawsze zmieniła procesy rozwoju w Formule 1. Kilka lat temu przy projektowaniu nowego przedniego skrzydła inżynierowie badali w tunelu aerodynamicznym wiele różnych rozwiązań, po czym dochodzili do wniosku, że tylko jeden z dziesięciu modeli jest dobry. W budowę pozostałych dziewięciu zaangażowano ogromne środki finansowe i czas, a skończyły one w śmietniku. Dziś, dzięki CFD, nigdy by nie powstały.

“Dziś wiemy z góry, które części warto testować w tunelu aerodynamicznym,” powiedział przed Grand Prix Włoch Naethan Eagles, specjalista d/s CFD i aerodynamiki w zespole Williams. “To skraca o połowę nasz cykl produkcyjny.”

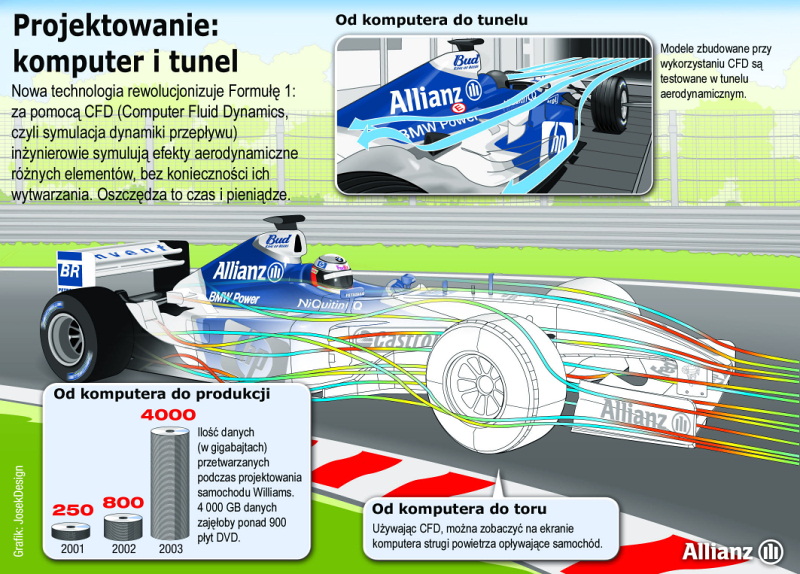

Przy budowie samochodu Formuły 1 inżynierowie koncentrują się przede wszystkim na wydajności aerodynamicznej. Dobra aerodynamika to najważniejsze kryterium w ocenie możliwości samochodu F1: to najłatwiejszy sposób na zdystansowanie konkurencji. CFD jest nieocenioną pomocą w poszukiwaniu kompromisu pomiędzy siłą docisku a jak najmniejszym oporem aerodynamicznym. Komputer pokazuje strumień powietrza opływającego samochód oraz wpływ poszczególnych elementów aerodynamicznych na siebie i na strugi powietrza. Inżynierowie widzą, w których miejscach tracą siłę docisku, a w których zyskują. Jeśli chcą, mogą natychmiast poprawić komputerowy model samochodu i sprawdzić nowe rozwiązania.

Ze względu na szybki postęp w Formule 1, nie zawsze starcza czasu na przeprowadzenie dokładnych testów nowych części. Dlatego realistyczne symulacje komputerowe mają tak ogromne znaczenie dla inżynierów. Już od wczesnego etapu prac rozwojowych mogą oni wpływać na ostateczny efekt na torze. Takie symulacje możliwe są jednak tylko dzięki ogromnej ilości danych. Inżynierowie Williamsa mogą korzystać z komputerów HP porównywalnych z używanymi przez naukowców do rozkodowywania ludzkiego DNA. Liczby pokazują, jak ta jedyna w swoim rodzaju możliwość jest wykorzystywana: w 2001 r. przy projektowaniu samochodu Williams przetworzono 250 gigabajtów danych, w 2002 r. ta liczba wzrosła do 800, a w 2003 r. sięgnęła niewiarygodnej sumy 4 000 gigabajtów.

Używając CFD, Williams zyskuje przewagę nad rywalami: inne zespoły testują poszczególne podzespoły niezależnie od siebie, a moc obliczeniowa komputerów Williamsa pozwala na symulowanie przepływu powietrza wokół całego samochodu. Komputer odgrywa rolę tunelu aerodynamicznego – można dzięki niemu testować części zanim się je wyprodukuje.

Wzrost mocy obliczeniowej superkomputerów pozwala także na stosowanie CFD przy projektowaniu samochodów drogowych. Specjalistyczne programy są używane nie tylko do optymalizacji aerodynamiki, ale także w przypadku innych procesów, w których zachodzi przepływ cieczy bądź gazu.

“Symulujemy przepływ gazów przez układ wydechowy, a także przepływ paliwa w procesie wtryskiwania do cylindrów,” mówi Dr Christian Lauterwasser z Centrum Technologii Allianz. “Metoda CFD pomaga zoptymalizować zużycie paliwa i zredukować emisję zanieczyszczeń.”

Mimo triumfalnego wejścia CFD do biur projektanckich Formuły 1, zwykłe tunele aerodynamiczne nie odchodzą do lamusa. Wręcz przeciwnie – CFD i tunel świetnie się uzupełniają. W tunelu można sprawdzić, czy komputerowe wyliczenia odpowiadają rzeczywistości. Tylko w tunelu inżynierowie mogą łatwo symulować różne sytuacje znane z toru wyścigowego – na przykład przejazd po “tarce” czy ostre hamowanie. Komputerowa symulacja czynności, która w tunelu zajmuje pół godziny, może zająć kilka godzin ze względu na ogromną ilość danych do przetworzenia. Każda metoda ma więc swoje zalety.

“W tunelu aerodynamicznym sprawdzamy, jak dana część pracuje,” wyjaśnia Naethan Eagles, “ale nie możemy sprawdzić, dlaczego tak jest. Od tego mamy komputery.”

Allianz Polska